دیگهای بخار ساخت شرکت دانش بنیان دابو صنعت مطابق با استانداردهای بینالمللی EN1295 و BS2790 طراحی شده و با تایید نقشههای ساخت توسط ERK آلمان و با بهرهمندی از تیم فنی متخصص و نخبه، ماشین آلات و تجهیزات منطبق با آخرین دستاوردهای تکنولوژی روز دنیا تولید و عرضه میگردد.

شرکت دابو صنعت با واردات انحصاری و مستقیم ورقهای آلیاژی بیش از 5 متر از شرکتهای معتبر نظیر Dillinger آلمان و Posco کره جنوبی، همینطور واردات لوله های آلیاژی(Tube) از شرکتهایی نظیر Benteler آلمان و Tubos اسپانیا جهت ساخت این محصول و استفاده از ورقهای یک تکه (بدون درز جوش) در شبکه (Tube Plate) و ایجاد حداقل جوش طولی در پوسته(Shell) در تلاش بوده تا محصولی با کیفیت و برتر در کشور ارائه نماید.

دیگ های فایر تیوب که به نام دیگ های آتش خوار نیز شناخته می شوند، رایج ترین نوع دیگ های صنعتی هستند که امروزه مورد استفاده قرار می گیرند. در مقایسه با دیگ های واترتیوب، برای کاربردهای کوچکتر بسیار مناسب تر هستند زیرا می توانند بهتر با نوسانات ناگهانی بخار و آب، ناشی از درخواست دما و میزان بخار و یا آب داغ مقابله کنند.

احتراق در داخل یک کوره با گازهای خروجی (گازهای دودکش) قبل از خروج از یک دودکش از یک سری لوله های فولادی عبور می کند. از آنجا که گازهای خروجی از لوله های غوطه ور در آب عبور می کنند، دیگ بخار به عنوان “دیگ لوله آتش خوار / لوله دود” نامیده می شود.

هوا و سوخت (شامل گاز طبیعی، گاز مایع، زغال سنگ، توده سوز، …) توسط یک مشعل وارد کوره می شوند. مخلوط هوا/سوخت توسط یک جرقه زنی مشتعل شده و احتراق شروع می شود. گرمای حاصل از احتراق بلافاصله به دیواره کوره و آب اطراف منتقل می شود. بین 40 تا 60 درصد از کل گرمای تولید شده در دیگ بخار به آب کوره منتقل می شود و بقیه از طریق لوله ها به آب منتقل می شود. کوره نشان دهنده اولین عبور از دیگ بخار است. گازهای خروجی حاصل از احتراق سپس به اولین محفظه معکوس می روند. گازها از محفظه معکوس خارج می شوند و سپس وارد گذر لوله دوم، محفظه معکوس دوم، پاس لوله سوم، جعبه دود و در نهایت دودکش می شوند. آب با گرمای حاصل از احتراق و گازهای خروجی حاصل از آن گرم می شود. با گرم شدن آب در پوسته، بخار در بالای پوسته دیگ بخار آزاد می شود. بخار تا رسیدن به فشار و دمای مطلوب به جمع شدن ادامه می دهد.

قطعات و عملکردهای دیگ بخار

پوسته (Shell)

بسیاری از قطعات دیگ بخار لوله آتش خوار در داخل یک پوسته استوانه ای بلند قرار دارند که به عنوان یک مخزن تحت فشار عمل می کند. پوسته پر از آب به حالت بدون فضا برای دیگ های آب داغ و با فضایی در بالای آن برای آزادسازی بخار میباشد. نوع برش کاری، نوع خم کاری و یکپارچه بودن ورق از شرایط الزام در شرکت دابوصنعت میباشد که خود موجب تمایز با سایر رقبا و پیشرو در بازارهای داخلی و خارجی می گردد. مجموعه دابوصنعت دارنده دستگاه برش و سوراخکاری پلاسما CNC پیشرفته و به روز دنیا از HYPERTHEM آمریکا به تعداد چندین دستگاه بصورت 5 محوره (5-axis)، ماکزیمم ضخامت برشکاری پلاسمای CNC برای Carbon Steel معادل 60 میلی متر و فولاد زنگ نزن معادل 50 میلی متر، ماکزیمم برشکاری اکسیژن معادل 200mm، ابعاد کار 15,000mm*4,300mm میباشد. همه فعالیت ها بصورت مهندسی، طراحی شده، محاسبه شده و تمام اتومات میباشد تا راندمان واقعی دیگ های واترتیوب قبل از ساخت محاسبه و برآورد گردد. بکارگیری از دستگاه های دریل رادیال CNC فوق سنگین با تجهیز 2 عدد spindle، با دور 3,000 RPM، کارگیر 5,000mm*5,000mm و دستگاه های NC متعدد و متنوع موجب افزایش در سرعت و کیفیت و دقت تولید می گردد. مجموعه دانش بنیان دابوصنعت جهت دقت در نوردکاری از دستگاه های نورد متنوع و متعدد چهار غلطک هیدرولیک CNC، تا ضخامت 60mm و تا عرض 3,150mm بهره می گیرد. همینطور استفاده از تجهیزاتی سنگین نظیر دستگاه های گیوتین برش CNC شرکت Ermakson و Press break منجر به تمایز شرکت دابوصنعت در بازارهای بویلرسازی و مخازن تحت فشار میباشد. از دیگر مراحل تولید در پوسته فرآیند جوشکاری میباشد. مجموعه دابوصنعت دارنده دستگاه های ماشین جوش اتوماتیک orbital از Polysude فرانسه، دستگاه های جوش زیرپودری، دستگاه های بوم و ستون جوش زیرپودری با بهره گیری از جوشکاران متبحر و حرفه ای در این زمینه میباشد. جهت امکان پذیری و دقت و سرعت عمل در جوش، از دستگاه های گرداننده های محوری 100 تنی به تعدد استفاده شده است.

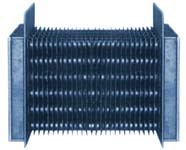

لوله ها (Tube)

لوله ها از یک سر پوسته به سر دیگر بصورت مکرر عبور می کنند. گاهی بر اساس طراحی بویلر و یا خواسته مشتری، پوسته و لوله ها ممکن است در جهت عمودی یا افقی نصب شوند، هرچند که اجرای عمودی کمتر رایج میباشد.

تعدادی از لولهها ممکن است قطر ضخیمتری نسبت به لولههای استاندارد داشته باشند، این لولهها به عنوان «لولههای ماندگار، شناخته میشوند. لوله های ثابت فشارهای مکانیکی وارد شده بر ورق های لوله را در هنگام تحت فشار قرار دادن دیگ بخار کاهش می دهند. میله های مهار نیز ممکن است برای این منظور استفاده شوند. علیرغم اینکه بسیاری از کارگاه های تولید کننده بویلر از لوله های موجود در بازار با درجه کیفی نسبتا ضعیف استفاده میکنند؛ مجموعه دابوصنعت به عنوان واردکننده برتر لوله های برند tubos و benteller میباشد که موجب تمایزی دیگر در بازارهای جهانی می گردد. استفاده از لوله های tubos و benteller موجب تقویت و اصطحکام کیفی، مقاومت در برابر خوردگی، زنگ زدگی، دفرمه شدن می گردد که منجر به کاهش هزینه های تعمیرات و نگهداری متعاقب و دوباره کاری ها و خاموشی بویلر می شود. جهت نورد لوله ها از ماشین آلات نورد لوله (bend tube) هیدرولیکی CNC از 2 اینچ تا 6 اینچ استفاده می گردد. استفاده از طراحی سلولی تولیدی در سالن های مختلف مجموعه دانش بنیان دابوصنعت موجب رفتار کارگاهی تخصصی در هر زمینه و مراحل تولید و بهره مندی از پرسنل متخصص همان فعالیت به جهت تخصص گرایی و دقت در تولید شده است. باید در نظر داشت به لطف تولیدات پروژه های خاص دابوصنعت با صنایع نفت و گاز و پتروشیمی و صنایع مادر که نیازمند ماشین آلات فوق سنگین و مجهز و تکنولوژی بالا (high technology) میباشد، همینطور طراحی سلولی سالن های تولیدی، توفیق حساسیت و تخصص گرایی پرسنل و ماشین آلات مربوطه شامل حال بویلرهای فایرتیوب شده است.

کوره (Furnace)

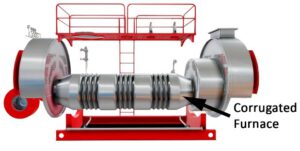

کوره جایی است که احتراق رخ می دهد. این مکان بالاترین درجه حرارت در دیگ بخار میباشد. اگرچه در خیلی از مجموعه های دیگ سازی، از روش هاش موج دار کردن کوره ها بدلیل عدم امکانات و تجهیزات و یا کاهش قیمت استفاده و ارائه نمیشود، اما کوره های دابوصنعت برای افزایش استحکام مکانیکی، افزایش راندمان حرارتی بصورت موج دار (Corrugate) هستند. در شکل ذیل نمونه این شکل کوره ها نشان داده شده است.

مجموعه دابوصنعت توانمند در ساخت کوره های موج دار با دستگاه های corrugate میباشد. استفاده از دستگاه لوپ زن حرارتی کوره با توانایی ضخامت 25 میلی متر و طول 2 متر ضامن طراحی مناسب کوره های بویلرهای فایر تیوب می گردد.

لازم به ذکر است، یک کوره موجدار شده، انبساط و انقباض فولاد را جذب می کند و از پارگی در صفحات لوله دیگ ناشی از تنش های زیاد جلوگیری می کند.

ورق لوله

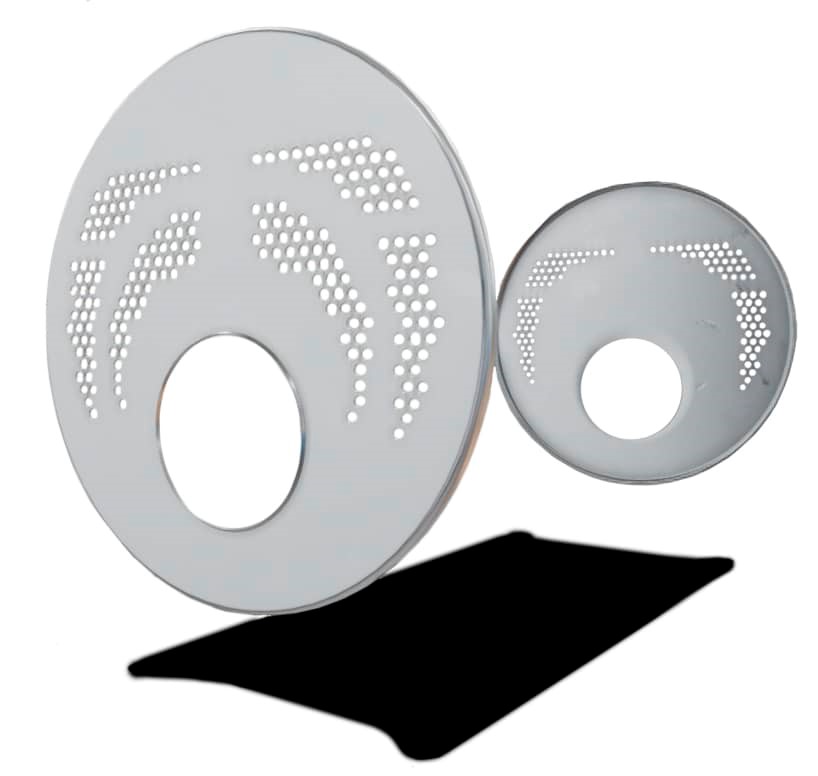

ورق های لوله برای آب بندی هر دو انتهای پوسته و ایجاد مکانی برای نصب لوله ها استفاده می شود. ورق های لوله معمولاً از طریق میله های ثابت به پوسته متصل می شوند. میخواهیم برای تاکید بر این توانمندی، مشخصات دستگاه را عینا بیان کنیم. مجموعه دابوصنعت دارنده دستگاه برش و سوراخکاری پلاسما CNC پیشرفته و به روز دنیا از HYPERTHEM آمریکا به تعداد چندین دستگاه بصورت 5 محوره (5-axis)، ماکزیمم ضخامت برشکاری پلاسمای CNC برای Carbon Steel معادل 60 میلی متر و فولاد زنگ نزن معادل 50 میلی متر، ماکزیمم برشکاری اکسیژن معادل 200mm، ابعاد کار 15,000mm*4,300mm میباشد. همه فعالیت ها بصورت مهندسی، طراحی شده، محاسبه شده و تمام اتومات میباشد تا راندمان واقعی دیگ های واترتیوب قبل از ساخت محاسبه و برآورد گردد. بکارگیری از دستگاه های دریل رادیال CNC فوق سنگین با تجهیز 2 عدد spindle، با دور 3,000 RPM، کارگیر 5,000mm*5,000mm و دستگاه های NC متعدد و متنوع موجب افزایش در سرعت و کیفیت و دقت تولید می گردد. ماشین های لبه زن NC با ظرفیت 2.5 میلیمتر تا 20 میلی متر موظف به لبه زنی تیوب شیت ها (یا ورق لوله ها) میباشند.

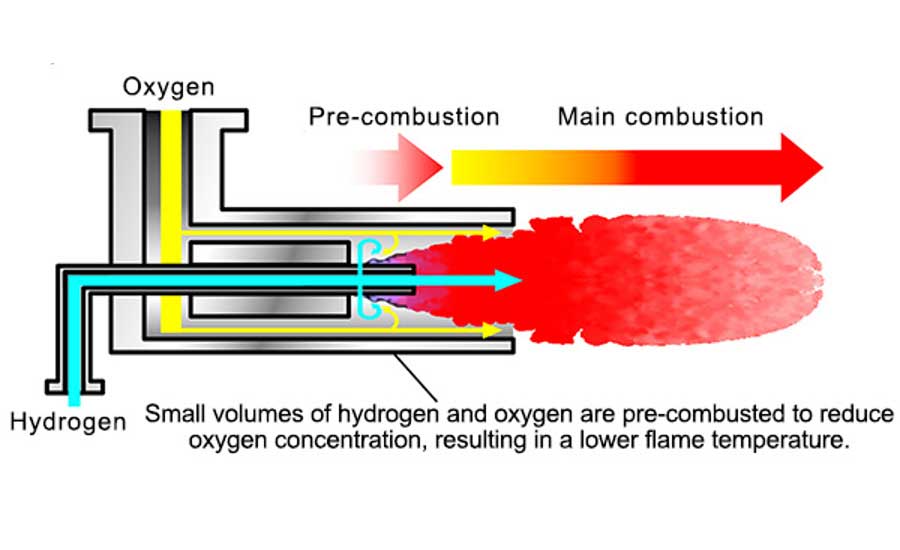

مشعل (Burner)

جهت احتراق نیازمند به 3 مولفه میباشد. 1. سوخت 2. هوا 3. گرما. سوخت و هوا توسط مشعل وارد کوره می شود. منبع احتراق توسط یک جرقه زن (الکترودی که یک قوس الکتریکی شبیه به شمع اما بزرگتر ایجاد می کند) فراهم می شود. سوختهای معمولی شامل گاز طبیعی، گازوئیل، مازوت، گاز مایع، توده سوز، زغال سنگ سوز و یا دوگانه سوز از موارد مذکور میباشد. مجموعه دابوصنعت با توجه به برخورداری از محققین متخصص و نخبه در زمینه ساخت و طراحی مشعل های با راندمان بالا در آینده نه چندان دور، در واحد تحقیق و توسعه، مشعل های برند داخلی و خارجی را با نظر مشتریان عزیز طی برگزاری جلسات مشاوره رایگان و توجیهی قادر به تامین میباشد. محل نصب مشعل، در جلوی دیگ و ورودی کوره میباشد. با توجه به نوع مشعل، شاسی مربوطه طراحی و ساخته میشود. ضمنا خط گاز موردنیاز و تابلو برق مناسب نیز ارائه میگردد. شایان ذکر است مجموعه دابوصنعت به لطف بهره مندی از متخصصان خبره داخل و خارج از کشور در طراحی و اجرای خط گاز، تابلو برق و همچنین ایجاد بانک اطلاعاتی و دانش فنی و مهندسی، از هرگونه نیازمندی به پیمانکاران برون سازمانی و غیر استاندارد مبرا بوده و تمامی خدمات نصب و راه اندازی مشعل تحت استانداردهای ملی را ضمانت مینماید.

اتاق معکوس (Reversal Chamber)

طراحی یک یا حتی بیشتر اتاق جهت تغییر مسیر گازهای داغ از لوله های کوره و یا پاس 1 به مرحله بعدی میباشد. اتاق های معکوس که دور از مشعل قرار دارند، «اتاق های معکوس عقب» هستند، در حالی که نزدیکترین اتاقها به مشعل «اتاق های معکوس جلویی» هستند. لازم بذکر میباشد در انتخاب متریال این اتاق ها نیز میبایست از متریال متناسب با ساخت کوره و لوله ها استفاده کرد.

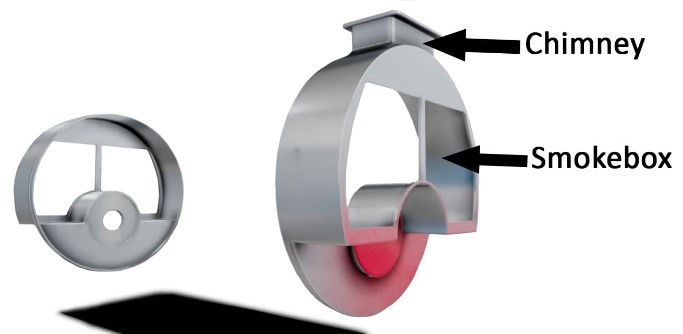

جعبه دود (Smokebox)

آخرین بخش از دیگ جعبه دود قرار دارد، که گاز خروجی قبل از خروج به دودکش از آن عبور می کند.

در این مرحله راندمان حرارتی بویلر و میزان تلفات گرمایی آن قابل محاسبه میباشد. مجموعه دابوصنعت همواره راهکارهای مهندسی در زمینه افزایش راندمان را سرلوحه راه خود قرار میدهد. پیشنهاد میگردد در این راستا به منظور افزایش راندمان مشعل و دمای آب خروجی، و نیز جلوگیری از هدررفت گرما و انرژی تولید شده نیاز به طراحی و نصب تجهیزاتی نظیر اکونومایزر و رکوپراتور در قسمت دودکش و سوپرهیتر در قسمت پشت بویلر و تجهیزات افزایش دهنده راندمان و کیفیت است، که با سفارش و درخواست مشتری قابل اجرا میباشد. جهت اشنایی بیشتر با این تجهیزات سفارشی به دفترچه راهنما مراجعه بفرمایید.

تجهیزات سفارشی

مزایای اکونومایزر

-

کاهش دمای گاز دودکش تا 100 درجه سانتیگراد و بهبود حدود 5% راندمان.

-

عدم سقوط به زیر نقطه شبنم.

-

بدون نیاز به سنسور دمایی.

-

بدون نیاز به مواد برای کانال های گاز دودکش و دودکش.

-

شناوری حرارتی کافی برای گازهای دودکش.

سوپر هیتر

-

افزایش دمای بخار به مقدار مشخص

-

تا دمای 2،500 درجه سانتیگراد امکان نصب تجهیزات سوپرهیتر در محفظه معکوس جلو وجود دارد.

-

تا دمای 4،000 درجه سانتیگراد، سوپرهیتر مستقیماً در پشت فایرتیوب در یک محفظه معکوس بیرونی و آب خنک قرار می گیرد.

-

دی اریتور

-

حذف گازهای محلول برای جلوگیری از خوردگی

-

بهبود دمای آب ورودی

-

ذخیره آب ورودی

-

افزایش راندمان حرارتی

-

تامین NPSH (فشار) مورد نیاز برای پمپ آب ورودی

همانگونه که در بالا تشریح گردید، دیگ های فایر تیوب با توجه به ماهیت عملکردی آن در دما و فشار بالا، نیازمند عایق کاری حرارتی است، تا از گرمای ایجاد شده به نحو بهینه استفاده کند و از هدررفت انرژی جلوگیری نماید. ضمنا میبایست از لوازم کنترلی جهت امنیت و ایمنی محصول و کنترل پارمترها و متغیرها در حین کار بهره گرفت. جهت کاورکاری بدنه دیگ، پشم سرامیک (Fiber ceramic) با خواص دانسیته 128 kg/m3 و آستانه تحمل دمای 1،260 درجه سانتی گراد، بصورت چندلایه استفاده میگردد. متاسفانه بسیاری از شرکتها، بدلیل کاهش بهای تمام شده و صرفه جویی در هزینههای عملیاتی، عدم امکان دسترسی به بازار تامین، دریافت سفارش از مشتری با ارائه قیمتهای کاهشی ناشی از این موارد، از عایق های بی کیفیت و منسوخ شدهای نظیر پشم شیشه با لایه های نازک و کم استفاده مینمایند، که این امر منجر به افزایش تلفات گرمایی، هزینه های تامین انرژی، دمای موتورخانه، هزینه تعمیرات و نگهداری، دوبارهکاریهای کاورکاری و همچنین مشکلاتی نظیر حساسیت های تنفسی و گوارشی میگردد.

شرکت دانش بنیان دابوصنعت مفتخر است انواع فلنچ ها، شیرآلات، کنترلرهای الکتریکی و مکانیکی، سنسورها، موتورها و … را از برندهای معتبر و مطرح داخلی و خارجی تامین مینماید. با درنظر داشتن سوابق تولیدی درخشان این مجموعه، حساسیت و تعهد در استفاده از تجهیزات کنترلی جهت رضایتمندی مشتریان، ارتقا امنیت مصرف کننده و حفظ اعتبار برند تجاری دابوصنعت و ایجاد مزیت رقابتی و تجاری در اولویت امور قرار داده است.

سیستم کنترل

عملیات ایمنی بویلرهای دابوصنعت توسط یک سری اجزای امنیتی در صورت فعال شدن هر یک از علائم خطر ایمن میباشد. در صورت بروز هر علامت خطر، پالسی به واحد کنترلی ارسال شده و سریعا سوخت ورودی مشعل قطع و مشعل را خاموش میکند، یا در هنگام شروع کار روشن نمیشود. جهت اطلاع اپراتور نیز علائم اخطار صوتی و تصویری به نمایش درآمده و در نمایشگر ثبت و پیمایش میگردد.

طرح های دیگ فایر تیوب

می توان طراحی دیگ را به چند طریق تغییر داد:

پشت خیس (wet back): قسمت پشتی کوره توسط یک ژاکت آب احاطه شده است.

پشت خشک (dry back): قسمت پشتی کوره فقط با ورق فلز احاطه شده است.

گنبد بخار (steam dome): گنبدی که بر روی پوسته دیگ نصب شده است تا به آزادسازی بخار کمک کند.

عبور (pass): هر بار که گاز اگزوز از دیگ عبور می کند، به عنوان یک عبور نامیده می شود. دیگ فایر تیوب معمولاً دارای دو الی چهار پاس است، اگرچه بویلرهای یک و دو پاس نیز در حال استفاده هستند، اما مجموعه دابوصنعت با توجه به محاسبه

اجزای دیگ های بخار فایرتیوب 3 پاس عقب تر

تمام اجزای اصلی مرتبط با یک دیگ آب داغ فابرتیوب پشت تر سه پاس را نشان می دهد که عبارتند از:

-

پوسته: مخزن تحت فشار خارجی.

-

مشعل: جهت احتراق و تامین گرما

-

کوره راه راه: محل احتراق.

-

لوله: برای هدایت گازهای خروجی از طریق پوسته استفاده می شود.

-

ورق های لوله: برای نگه داشتن لوله ها در موقعیت خود استفاده می شود.

-

محفظه معکوس: گازها در این فضا معکوس شده و در جهت مخالف به عقب فرستاده می شوند.

-

پوشش: عایق را حفظ می کند که باعث افزایش راندمان حرارتی دیگ می شود.

-

جعبه دود: جایی که گازهای خروجی از خروجی لوله نهایی خارج می شوند، اما قبل از دودکش قرار دارد.

-

شیرهای ایمنی: برای کاهش فشار سیستم در صورت فشار بیش از حد استفاده می شود.

-

گیج: گیج های محلی و از راه دور که برای نظارت بر دما، فشار و جریان استفاده می شوند.

جهت کسب اطلاعات بیشتر در خصوص سایر تجهیزات تولیدی شرکت مخزن فولاد رافع مانند سختی گیر، مبدل حرارتی، بویلر بخار، مخازن تحت فشار و دستگاه فیلتر شنی به صفحات مربوطه مراجعه نمایید.