انتقال حرارت میان دو سیال جاری یکی از مهمترین فرایندهای مورد استفاده در صنایع مختلف میباشد. تعداد زیادی از انواع مبدلهای حرارتی در کاربردهای متفاوتی همچون صنایع تولیدی، نیروگاههای هستهای، صنایع گرمایشی و تهویه مطبوع، مواد غذایی، تبرید و مانند اینها به کار گرفته شدهاند. هدف از ساخت یک مبدل حرارتی، استفاده از روشی مؤثر برای انتقال حرارت از یک سیال به سیال دیگر میباشد. روشهای متعددی برای افزایش کارایی حرارتی مبدلها ابداع شده و مورد استفاده قرار گرفتهاند. در یک نگاه کلی میتوان این روشها را در یکی از قالبهای تکنیکهای فعال، تکنیکهای غیر فعال، و یا ترکیبی از آنها دستهبندی نمود. تکنیکهای فعال نیازمند اعمال نیروهای خارجی مانند ارتعاش سیال، میدان الکتریکی و ارتعاش سطوح میباشند و تکنیکهای غیر فعال نیز هندسههایی خاص را برای سطوح ایجاد میکنند یا از افزودنیهای سیال بهره میبرند. نمونههایی از این هندسههای ویژه را میتوان به شکل سطوح زیر، سطوح گسترشیافته، ابزارهای جریان گردابهای، لولههای کویل شده، ابزارهای ایجاد تنش در سطح و … در کاربردهای مختلف یافت. در مقاله حاضر سعی میشود تا مزیتهای بکارگیری یکی از تکنیکهای فوق یا همان استفاده از لولههای اسپیرال (مبدل اسپیرال) به اختصار توضیح داده میشود. لازم به ذکر است که در سالهای اخیر این مبدلها به سرعت در حال جایگزینی مبدلهای پوسته و لوله U شکل متداول میباشند.

شکل (۱) تصویر شماتیک یک مبدل اسپیرال

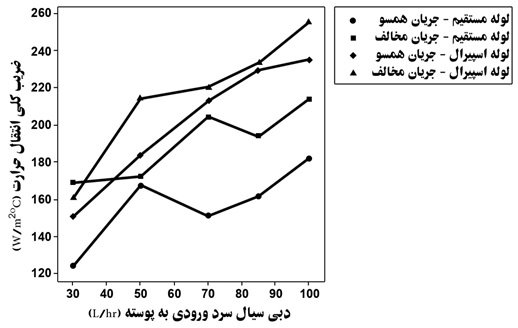

شکل (۱) تصویری شماتیک را از مبدلهای حرارتی اسپیرال نشان میدهد. عمده تفاوت آن با مبدلهای U شکل مرسوم در شکل مسیر عبوری سیال عامل میباشد. در اثر این شکل خاص، یک جریان ثانویه علاوه بر جریان اصلی وجود خواهد داشت که سبب ایجاد گرادیان فشار طولی میشود. خطوط جریان مستقیم در یک لوله استوانهای مستقیم با خطوط جریان خمیده در کویلها جایگزین میشوند که نرخهای بالاتر اندازه حرکت و انتقال حرارت را در پی خواهد داشت. در نتیجه ضرایب انتقال حرارت بالاتری در قیاس با لولههای مستقیم قابل حصول بوده و به همین خاطر امکان دستیابی به طراحیهایی با اندازههایی کوچکتر به راحتی امکانپذیر خواهد بود. جریان ثانویه ایجاد شده توسط نیروی گریز از مرکز توانایی قابل توجهی در افزایش نرخ انتقال حرارت در کویلهای اسپیرال خواهد داشت [۳]. ضرایب انتقال حرارت بالا در هر دو سمت کویل و پوسته حاصل میشوند. مسیر جریان مارپیچی نرخهای برشی و آشفتگی بالاتری را در یک افت فشار مشخص ایجاد میکند که میتواند منجر به ضرایب انتقال حرارت بالاتر از مبدلهای پوسته و لوله متداول گردد [۴]. این واقعیت را میتوان در شکل (۲) مشاهده نمود. در این شکل میزان ضرایب انتقال حرارت در مورد مبدلهای جریان همسو و جریان مخالف و در حالتهای لوله مستقیم و لوله اسپیرال بر حسب دبی آب سرد ورودی به پوسته نشان داده شده است. چنانچه از شکل پیداست، بالاترین مقادیر ضریب انتقال حرارت مربوط به حالت استفاده از مبدل اسپیرال با جریان مخالف میباشد.

شکل (۲) تغییرات ضریب انتقال حرارت کلی برای هندسهها و آرایشهای متفاوت، برگرفته از [۱]

جریانهای کاملاً ناهمسوی دو سمت لوله، اجازه استفاده کامل از LMTD موجود را می دهد و بدون بهرهگیری از واحدهای متعدد با آرایش سری میتواند منجر به حالتی شود که اصطلاحاً دمای متقاطع خوانده میشود. در این حالت دمای خروجی سیال داغ پایینتر از دمای خروجی سیال سرد خواهد بود. هندسه جریان یک واحد مارپیچی به گونهای است که میتواند در یک واحد منفرد به شکلگیری دمای متقاطع بیانجامد. دلیل اصلی این امر، جریان کاملاً ناهم سویی است که اجازه دستیابی به دماهایی نزدیکتر و بهبود بازیابی حرارتی را میدهد. نحوه قرارگیری کویل نیز مزیتهایی را به دنبال دارد که کوچک شدن مبدل و نیاز به حداقل فضا در محل نصب از جمله آنها میباشد.

شکل فنر مانند کویلهای مبدل حرارتی از بروز انبساط حرارتی و مسائل مرتبط با شوک حرارتی که معمولاً در خلال آغاز به کار یا در دماهای بالا روی میدهند جلوگیری میکند. علاوه براین، فشارهای بالای کاری در سمت کویلها به راحتی قابل دستیابی هستند و بدون نیاز به تیوب شیت موجود در مبدلهای U شکل، حتی در فشارهای کاری بالا ضخامتهای مورد نیاز کمینه خواهند بود. یکی دیگر از مزیتهای مهم دیگر مبدلهای اسپیرال این است که تنشهای برشی بالا و آشفتگی ایجاد شده در این مبدل، تمایل به رسوب را تا حد بسیار زیادی کاهش میدهند که این امر منجر به گردشهای کاری طولانیتر میان عملیاتهای تمیزکاری میگردد.

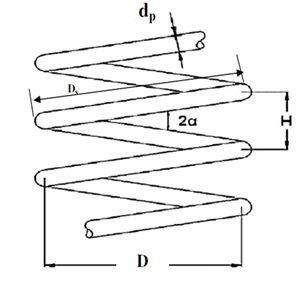

شکل (۳) پارامترهای هندسی عمده تأثیرگذار بر کارایی مبدلهای اسپیرال

شکل (۳) پارامترهای هندسی عمده تأثیرگذار بر کارایی مبدلهای اسپیرال را نشان میدهد. در این نوع مبدلها نیز همانند هر مبدل حرارتی دیگری دبی جریان، فشار مجاز و خصوصیات فیزیکی سیال و ماده بکار رفته در ساخت لوله و پوسته پارامترهایی هستند که طراحی نهایی را کنترل میکنند. به منظور بهینهسازی نیازمندیهای حرارتی و هیدرولیکی پروژه، میتوان تعداد لولهها (کویلها)، فضای بین آنها یا طولشان را تغییر داد. این تغییرات امکان طراحی مناسب حرارتی و هیدرولیکی را هم برای سیال داخل لولهها و هم برای سیال داخل پوسته فراهم میسازد. بنابراین میتوان طرحی ارائه نمود که نیاز حرارتی مورد نظر را با در نظر گرفتن محدودیتهای هیدرولیکی برآورده سازد.

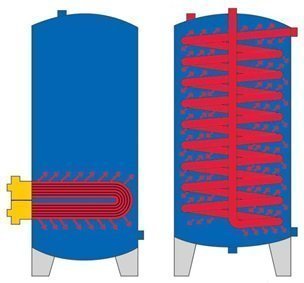

یکی دیگر از مزیتهای مبدلهای اسپیرال در مقیاس با مدلهای U شکل متداول از شکل (۴) قابل استنباط میباشد. در مبدلهایی پوسته و لوله U شکل چنانچه به هر دلیلی سیال در قسمت پایینی پوسته که منبع حرارتی در آن قرار گرفته گرم شود، فرصت دیگری برای جذب انرژی و افزایش دما نخواهد داشت. این در حالی است که در مبدلهای اسپیرال با توجه به توزیع یکنواخت سطح انتقال حرارت در کل پوسته این عیب پوشش داده شده است.

شکل (۴) تفاوت هندسه های مختلف از نظر قرارگیری منبع حرارتی

نتیجه گیری:

مبدلهای اسپیرال دارای مزایای متعددی در قیاس با مبدلهای پوسته و لوله U شکل متداول می باشند که در این مقاله به تعدادی از آنها بطور کلی اشاره گردید. برخورداری از چنین مزیتهایی سبب گشته تا در کشورهای توسعه یافته و پیشرفته، از مبدلهای اسپیرال به عنوان نسل جدید مبدلها استفاده شود.

نویسنده: مهدی رحمانی

ارائه شده در: مجله صنعت تاسیسات، شماره ۲۰۷، فروردین ۱۳۹۶